在现代工业生产中,硅胶制品凭借其优异的性能,广泛应用于电子、医疗、汽车、日用品等多个领域。每一件高品质硅胶制品的诞生,都离不开严谨且复杂的生产工艺流程。从原料选择到成品检验,每一个环节都凝聚着技术与匠心,共同铸就硅胶制品的卓越品质。

在硅胶制品的广阔市场中,帝博硅胶以其精湛的生产工艺脱颖而出,成为众多客户信赖的品牌。从原材料的严格筛选,到产品成型后的细致检测,每一个环节都彰显着帝博对品质的执着追求。

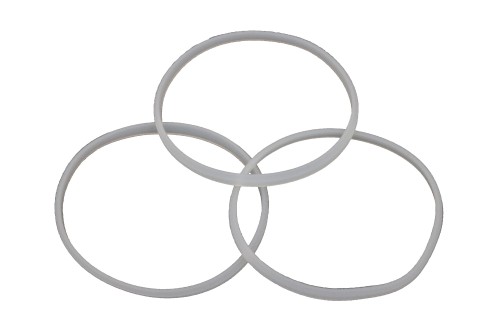

原材料准备是硅胶制品生产的基石,帝博在此环节展现出极高的专业度。他们精选进口原料,这些原料均达到国际质量体系认证标准 ,为产品的高质量奠定了坚实基础。在配方调配时,帝博的技术人员凭借丰富经验,精确添加硫化剂、色母、脱模剂等助剂。密炼机械无尘炼胶,确保色胶混炼密度达到99%以上,为后续生产提供优质的硅胶材料。

模具设计与加工是决定产品精度和质量的关键。帝博拥有专业的模具设计团队,他们运用先进的设计软件,根据产品结构精心定制模具,充分考虑分型线、排气槽、缩水率等因素。在模具材质选择上,帝博选用718、P20等优质钢材,经过精密加工和镜面抛光处理,表面光洁度达到Ra≤0.2μm,使得生产出的产品基本无合模线,外观精美。模具加工完成后,会进行严格的检测和调试,确保其精度和稳定性,为产品的高质量成型提供保障。

成型工艺是硅胶制品生产的核心环节,帝博掌握多种先进的成型技术。模压成型时,操作人员将预成型的硅胶块精准放入模具,在硫化机上施加10 - 30MPa的压力,并加热至150 - 200℃,硫化时间根据产品厚度精确调整,确保硅胶充分硫化。液态硅胶注射成型则通过计量泵将A/B组分液态硅胶按1:1比例精确混合,注入模具后在120 - 180℃下快速硫化。无论是哪种成型工艺,帝博都严格控制温度、压力和时间,确保产品的尺寸精度、物理性能和外观质量。

后处理工艺同样不容忽视,帝博注重每一个细节。去毛刺工序中,采用人工与机械相结合的方式,小心翼翼地去除产品表面的飞边,避免刮伤产品。二次硫化时,严格控制温度在180 - 220℃,时间为2 - 4小时,有效降低产品的挥发物含量。对于需要表面处理的产品,帝博提供喷涂手感油、镭雕LOGO、电镀等多种工艺,提升产品的附加值。

品质检测是帝博硅胶生产流程中的重中之重。公司专门成立质检小组,从产品设计阶段就开始介入,对每一个生产环节进行严格把控。在产品成型后,全检项目涵盖外观缺陷、尺寸精度、硬度、拉伸强度等。对于食品级硅胶制品,还会进行总迁移量等特殊检测。确保每一件出厂的产品都符合高品质标准。

凭借对硅胶制品生产工艺流程的深刻理解和精湛把控,帝博硅胶在行业中树立了良好的口碑。未来,帝博将继续秉承创新精神,不断优化生产工艺,提升产品质量,为客户提供更优质的硅胶制品和服务,引领硅胶制品行业的发展潮流。

硅胶制品生产工艺流程的每一个环节都至关重要,环环相扣,共同保障了产品的质量和性能。随着技术的不断进步,硅胶制品生产工艺也在持续创新和优化,未来将为我们带来更多高品质、高性能的硅胶制品,满足日益多样化的市场需求。